为超紧凑型EV牵引逆变器打造的高效SiC MOSFET芯片

在PCIM Asia 2024展会上,赛晶科技旗下子公司SwissSEM隆重推出了其创新力作——1200V/13mΩ高性能SiC MOSFET芯片。这一里程碑式的发布,不仅彰显了公司在半导体技术领域的深厚底蕴与前瞻视野,更引领了行业发展的新风向。

SwissSEMChip R&D(VP)Lars Knoll在《引领高温导通电阻新纪元:1.2kV SiC MOSFET,专为电动汽车紧凑型逆变器量身打造》报告中,深入剖析了该款芯片如何在极端高温环境下依然保持行业领先的低导通电阻特性,完美契合了电动汽车领域对高效能、紧凑化逆变器日益增长的需求,为新能源汽车的续航能力与动力性能提升注入了强劲动力。

SiC沟道性能的挑战

碳化硅(SiC)具有高击穿电场、高饱和电子速度、高热导率、高电子密度和高迁移率等特点,是良好的半导体材料,广泛应用于新能源汽车、光伏逆变、电力储能、服务器电源、工业电源变频、智能电网、轨道交通等各个领域。尤其在新能源汽车领域,碳化硅功率器件有助于实现新能源车电力电子驱动系统轻量化、高效化,在新能源车的主驱逆变器等关键电控部件中发挥更重要的作用。随着全球对于电动汽车接纳程度的逐步提升,碳化硅在未来十年将迎来新的增长契机。

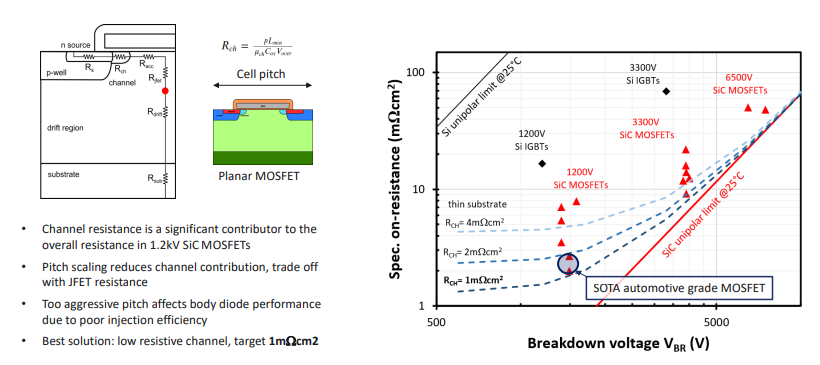

在SiC MOSFET设计中,沟道性能是决定其整体性能的关键因素。Lars Knoll强调,沟道电阻对1.2kV SiC MOSFET的总电阻贡献显著,是优化过程中的重要考量。随着器件特征尺寸的缩小,减小间距就可以减小电阻,这需要与JFET电阻进行精细的权衡。同时,过分追求小沟道间距会由于注入效率的降低而影响体二极管的性能,这进一步增加了设计的复杂性。

因此,追求低电阻通道成为解决这些挑战的重要方向,目标是将沟道电阻降至1mΩcm²以下,以实现更高的功率转换效率和更优的器件性能。这一目标的实现,将推动SiC MOSFET在电动汽车、电力电子、工业控制等领域的应用迈向新的高度。

从优化芯片布局开始

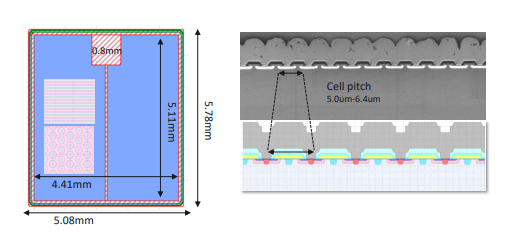

SiC MOSFET设计的要点之一是芯片布局,以便为快速开关和超低功耗芯片提供坚实的基础。芯片布局通过优化芯片内部的各个组件及其之间的互连,能够实现高效能和高可靠性的完美结合。

Lars Knoll介绍说,赛晶科技的SiC MOSFET芯片采用窄终端设计,边缘到金属层仅为约100μm,元胞间距缩小到5.0μm,这种紧凑设计的短通道设计实现了最佳性能权衡,提高了开关速度并降低功耗。

元胞间的电流扩散注入是SiC MOSFET设计中的另一个重要特点。通过精心设计的电流扩散路径,可以确保电流在元胞间均匀分布,避免热点产生,提高器件的可靠性和寿命。此外,芯片周围的栅极金属浇道采用连续环绕设计,有助于进一步降低电阻并提高电流传输效率。

有源区内多晶硅栅极浇道则提供了良好的栅极控制能力,使得MOSFET能够在高速开关过程中保持稳定的性能。同时,连续AlCu(铝铜)源极焊盘的应用,不仅提高了焊盘的导电性能,还增强了芯片与封装之间的热传导能力,有助于散热。

超高元胞密度布局是SiC MOSFET设计的又一亮点。通过提高元胞密度,可以在不增加芯片面积的情况下,增加器件的电流处理能力,从而提高功率密度。这种布局方式对于实现快速开关GR(Gate Resistance,栅极电阻)概念至关重要,因为高密度的元胞可以更快地响应栅极信号,实现更快的开关速度。

芯片静态与动态特性出类拔萃

Lars Knoll说,源于出色的设计和工艺,赛晶科技的SiC MOSFET芯片在高温工作条件下展现出了极佳的静态和动态特性,并且达到了行业一流水平的1200V/13mΩ。

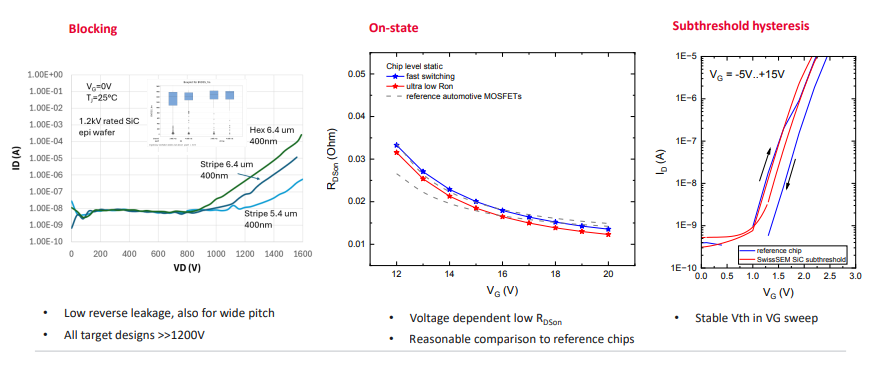

关于芯片静态特性,CP测试统计数据显示,阈值电压(Vth)确保了匹配所有设计。JFET导通关键在RDSon(CP),而阻断电压则由漏源击穿电压(BVds)保障,大于1200V的阻断电压满足了高耐压需求。

赛晶科技的SiC MOSFET芯片针对特定性能的静态特性优异,超过1200V的阻断电压具有低反向泄漏能力,适用于宽间距;在导通状态下,电压依赖低RDSon,与参考芯片相比更加优越;在亚阈值滞后方面,栅极电压(VG)扫描显示,Vth表现稳定。

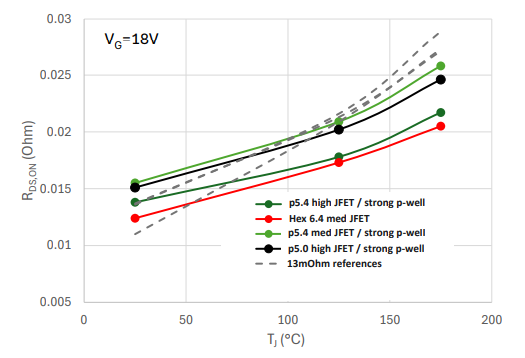

卓越的高温性能也是其静态特征的一大亮点,RDSon在全温域内均具有竞争力。高JFET补偿与强化p阱(p-well)布局减小了温度效应;条带布局在p5.4性能最佳,较小的间距会受到JFET的影响;六角元胞布局整体性能达顶峰。

RDSon在所有选定设计的整个温度范围内都具有竞争力;更高的JFET补偿和强大的p阱(p-Well)布局进一步降低了温度效应;条带布局在p5.4时性能最佳,较小的间距会受到JFET的影响;采用六角形元胞布局具有最佳的整体性能。

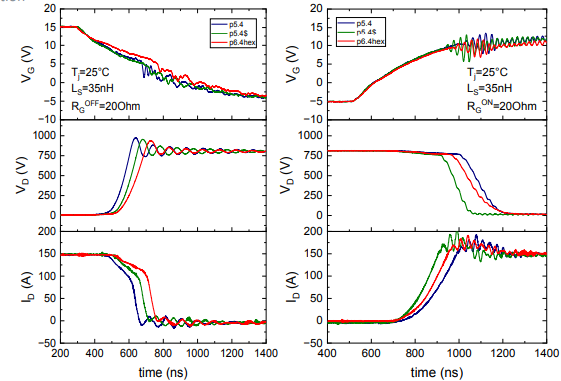

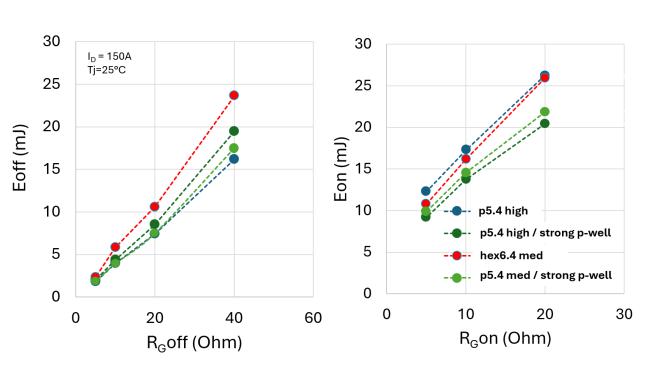

动态开关显示,在VD=800V、Inom=150A条件下,所有设计的关断/开通波形平滑,无过度振荡。强p阱布局优化了开启延迟,类似Vth表现,提升了整体性能。

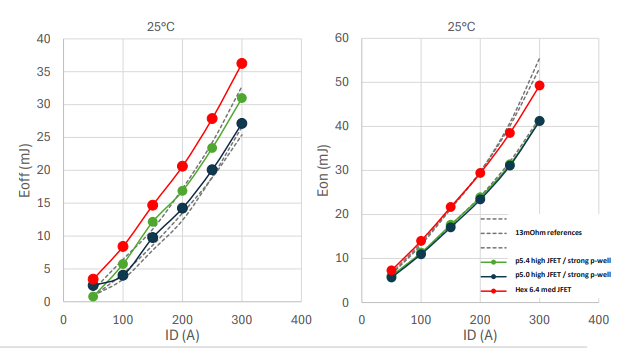

动态分析表明,在25℃条件下对比开关损耗,所有器件的电流均放大至2倍标称,批次间差异合理。在p5.0,给定栅极电阻(RG)的开关损耗最低(可调);六角形元胞设计关断损耗最大。

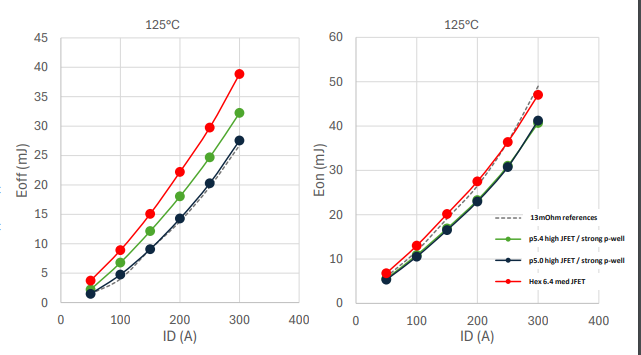

另外,在125℃、VD=800V、RG=20Ω条件下,比较开关损耗时,只能对竞争器件C进行表征,比较器件A与E失效。其余器件电流扩至2倍标称,批次间差异合理。在p5.0,给定RG的开关损耗最低(可调),而六角形元胞设计关断损耗最大。

在25℃、VD=800V、ID=150A条件下,观察动态开关分析关断和开通损耗,所有设计都表现出对RGext的出色可控性;六角形元胞对RG总损耗依赖性最高;强p阱可以减小Eon,同时保持Eoff相对较低;较强的JFET注入会增加Eoff并减小Eon,类似于降低Vth。

动态分析VD=800V、RG=40Ω条件下的短路测试,各器件均通过2μs,只有高Rdson(>20mΩ@175℃)者需要3μs。SC限流为1000A/片,竞争器件B和C RT SCSOA长达3μs,表现逊色。

下表是1200V 140ASiC MOSFET的具体参数,包括:漏极-源极击穿电压、连续漏电流、栅源电压范围、栅极阈值电压、静态漏源电阻、二极管正向电压、栅极输入电阻、短路能力、结温、可靠性,以及开通损耗和关断损耗等。

Lars Knoll表示,HEEV型SiC MOSFET和EVD型SiC MOSFET电动汽车牵引模块,采用灵活的封装设计,广泛覆盖大功率范围需求,有助于提升性能与适应性。

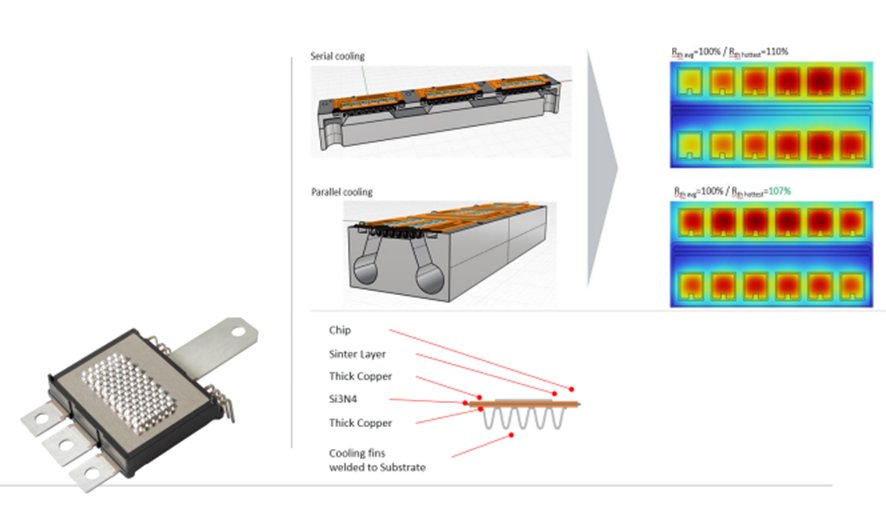

他说,HEEV概念的优势在于,采用压注模封装设计,更易于组装,简捷的夹桥安装简化了工艺流程,同时实现了紧凑的设计。它可以灵活调整芯片数量,采用直接水冷和先进陶瓷基板,确保超低热阻(Rth)。该设计没有大面积基底焊料,采用烧结管芯铜引键合,提升了循环可靠性;压注模塑封技术,为模块穿上一层防护衣,对恶劣环境(湿度等)有较为良好的抵抗作用。

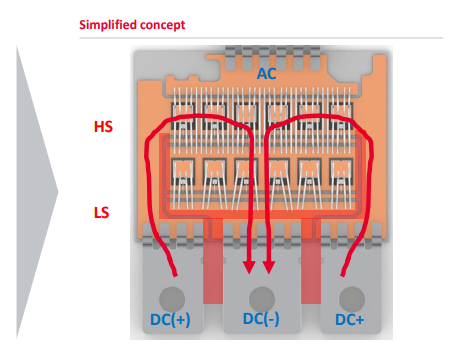

从设计理念到产品,在设计原则上,采用小换向回路、减小开环面积、降低内部杂散电感、平衡芯片源到DC阻抗及栅极耦合阻抗;同时采用对称且低连接电阻低压侧开关,简化了设计概念。

MOSFET关断与导通仿真

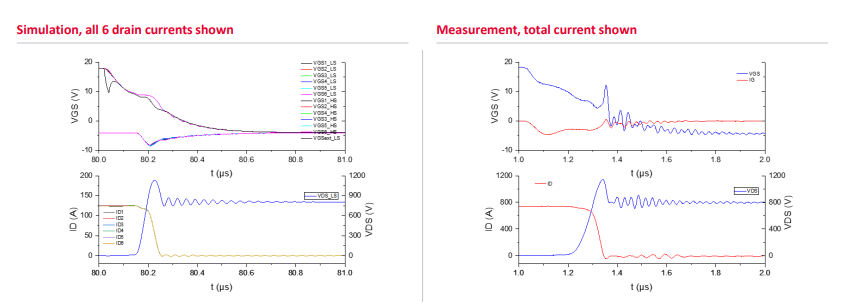

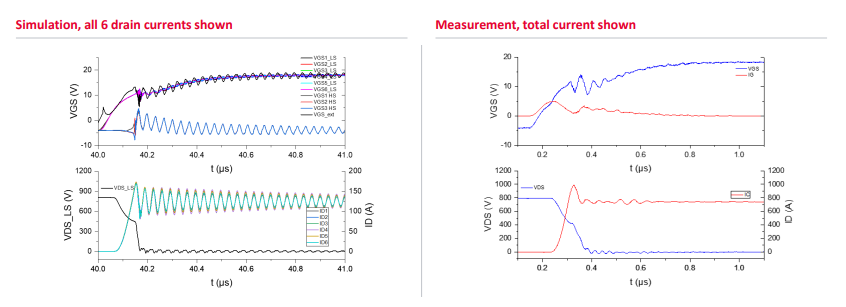

Lars Knoll介绍说,在800V/750A、RG=4Ω、VGS=18/-4V,Ls≈20nH及25℃条件下,对MOSFET进行关断仿真,精准捕捉了所有6个漏极电流细节,实测几乎没有总电流失配,验证设计精准度,仿真与实测结果一致。

仿真所有6个漏极电流,实测总电流无失配,验证设计精准度。仿真显示反向开关内部VGS无危险电压和无寄生导通风险,可确保高效稳定运行。

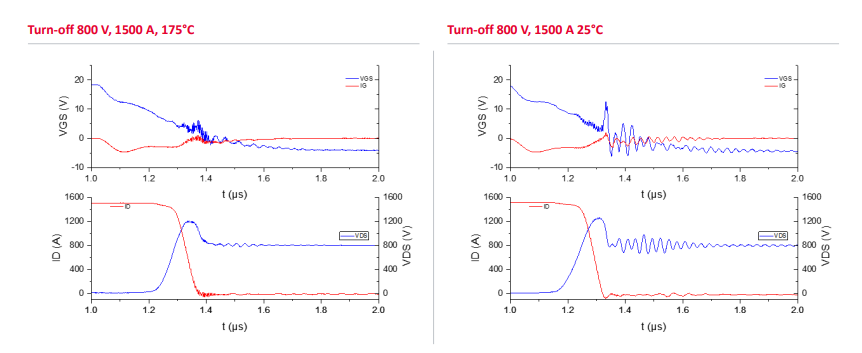

在800V、1500A、RG=4R、VGS=18/-4V、Ls=20 nH条件下进行关断SOA(安全工作区)测量,温度分别为175℃和25℃,测试验证MOSFET在极端条件下关断能力,确保稳定工作边界。

在热管理创新设计方面,模块避免使用大面积接合,并采用直接水冷,以减少温度循环老化(基板和冷却器之间的CTE差异);散热片直焊在底部基板金属化层;镍镀底部基板金属化(防腐蚀);烧结管芯到基板,增强导热,加厚基板金属化层,既散热又降低电阻,确保高效稳定性能。

从应用性能看,HEEV模块表现优异。在高达600Arms的相电流下,开关频率轻松突破13kHz,即便冷却剂温度升至50℃,其结温(Tj)仍能精准控制在175℃以下。这得益于其高效的冷却系统设计、极低的能量损失以及快速的开关响应能力,共同确保了模块在极端工况下的稳定运行与卓越表现。

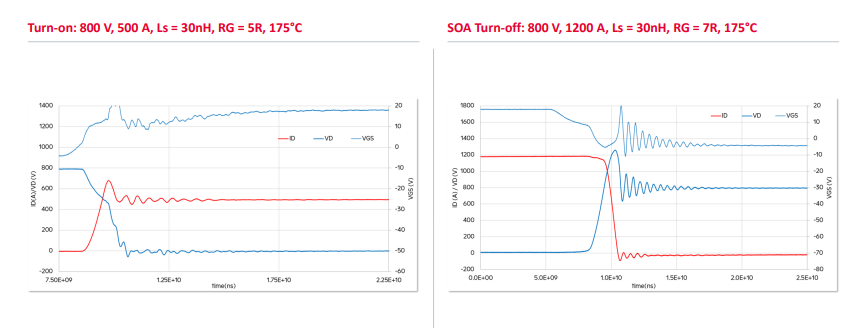

下图是EVD开关波形,在极端条件下开关平滑:开通800V/500A,关断800V/1200A,Ls/RG得到优化,在175℃高温下,SOA性能卓越,波形稳定。

结论与展望

Lars Knoll强调,1.2kV SiC功率MOSFET凭借卓越的高温RDSon,成为紧凑型电动汽车牵引逆变器的理想选择。HEEV SiC模块以其高性能、高可靠性及小巧设计(相脚58×45mm²),轻松实现250kW以上的输出功率,展现出优异的TST(热冲击)与功率循环性能。其RDSon(取决于芯片)的可扩展性进一步增强了应用灵活性。

同时,EVD模块系列涵盖Si IGBT与SiC版本,提供-25℃条件下1200V/2mΩ的广泛选择,先进内部布局优化可实现SiC并联与低连接电阻,为电动汽车行业带来更高效、更可靠的解决方案。

展望未来,随着技术的不断进步,SiC功率器件将在电动汽车领域发挥更大作用,推动行业持续创新发展。